製品概要

MIR-71000ミラーシルバーは、ポリカーボネート、処理PET素材に対する印刷適性の優れたスクリーン印刷用ミラーインキです。メッキ代替として環境面、コスト面でメリットがあり、家電製品、携帯電話、その他の製品への展開ができます。

- 機能型インキセレクター

用途

- 家電製品の表示パネル、メンブレンスイッチ

-

自動車・バイク

-

家電(IoT)

-

スマホ・タブレット・スマートウォッチ

-

センサー

-

ゲーム

-

その他

特長・機能

- 原材料にハロゲン(塩素Cl、臭素Br)化合物を意図的に使用しておりません。

- チキソ性が高く印刷に適した粘度であり、印刷適性に優れています。

- ミラー

基材

- ポリカーボネート、処理PET

- PC

- 易接着処理PET

希釈

- C-002溶剤

- 希釈0~10%

- ※基本的に稀釈は不要です。鏡面性、接着性、版上安定性、その他悪影響を及ぼす可能性があるので他の溶剤は使用しないで下さい。

硬化剤・補強剤混合

- 106硬化剤 1%(接着性向上)ポットライフ4時間

- 200硬化剤 3%(成形用途)ポットライフ4時間

- ※難接着基材(ハードコート基材等)への接着性向上及び成形用途の場合に硬化剤を使用して下さい。使用する分だけ、調合するようにして下さい。

推奨洗浄剤

- スクリーン洗剤L2

メッシュ

- T-300メッシュ(印刷面積は約40~50m2/kg)

乾燥

- 80℃30分

- 重ね印刷 MIR 80℃30分 押え印刷 80℃30分

注意

- ミラーインキ単体でも基材に接着しますが、傷防止や光沢度・耐性向上の為にも、必ず押え印刷を行って下さい。

- 押えインキには『MIX-HF又はMIBインキシリーズ』をご使用下さい。推奨印刷条件については、各インキのカタログをご参照下さい。

- ミラーインキの膜厚が3μm以上になると、押えインキとの間で層間剥離を起こす場合があります。

- 加熱乾燥をして下さい。加熱乾燥温度と時間は、80°Cで30分の乾燥が必要です。

ミラーインキを乾燥しないままMIX-HF又はMIBインキを押え印刷し、乾燥させると層間剥離を起こす場合があります。 - 必ず予備試験を行い、鏡面性と接着性を確認した後、量産試験を行って下さい。

- 印刷後はインキ粘度が上昇します。使用したインキは未使用インキに加えず、別の容器に移し入れ、C-002溶剤を添加して未使用インキ程度の粘度まで希釈して下さい。

但し、回収したインキを使用する場合は、事前に印刷物の仕上がり等を確認して下さい。 - インキの品質安全期間:未開封で製造日より6か月

消防法

- 危険物第四類第二石油類、危険等級Ⅲ級

安全な取り扱い

- 皮膚や目を保護するために、安全手袋や保護眼鏡をご使用下さい。インキが皮膚に付着した場合は、石鹸などで十分に洗い流して下さい。また、目に入った場合は水(または微温水)で十分に洗眼した後、医師の診断を受けて下さい。

- 使用後は、容器を完全に密閉し冷暗所に保管して下さい。

- SDSを用意しております。本製品を取り扱う前にSDSをご請求頂き、ご理解の上使用者の責任において取り扱い下さい。

- ※本カタログに記載されている情報は、予告なく変更する場合が有ります。

よくある質問

FAQ

-

ミラーインキに色を付与することは可能ですか?

-

ミラーインキには、さまざまなカラーバリエーションが準備されています。

なお、透明インキとの組み合わせにより鮮やかな色と高い鏡面性の両立も可能です。 下記資料をご参考にして用途に合わせてお選びください。

-

ライン乾燥機で乾燥させる場合に、曇りが生じてしまいます。これはなぜでしょうか。

-

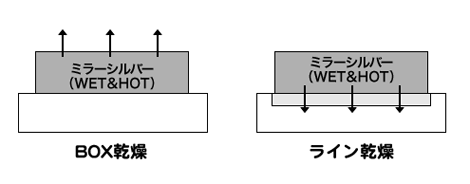

質問内容を詳しくお聞きしたところ、状況としては、シリンダー印刷機を用いてミラーインキをPC基材に印刷し、 ライン乾燥で仕上げた目的の輝度が出なく、印刷面に曇りが発生してしまう。

そのため、ミラー面が全体的に白く濁り輝度が出せない現象が起きるというものです。 原因は、初期乾燥から高温で乾燥したことによるものです。シリンダーで印刷のために、ライン乾燥機を使用する必要があります。 推奨の乾燥条件である80℃・30分の乾燥が行えないので、100℃.2分の高温で短時間の乾燥を行ったため、

印刷塗膜中の溶剤を乾燥すると同時に高温になってしまい、原反のPCシートを侵してしまったことが原因と推測することができます。